Řídící systémy

CNC frézka, laser, plazma

Armote

Řídící systém pro CNC gravírky, frézky, řezací lasery a plazmy.

Armote v2.64 ke stažení Uživatelský manuál ke stažení

PLC manuál ke stažení

G code manuál ke stažení

Pulzní řízení pohonů Step/Dir (krokové motory, serva, lineární motory).

- Max. frekvence pro každou osu až 500 kHz (GVE114).

- Přesné časování signálů, řízení rychlosti a nejrychlejší možná reakce na vstupy.

- Aktualizace rychlosti s každým pulzem (takt interpolátoru je roven výstupní frekvenci).

- Stav vstupů kontrolován s každým pulzem (frekvence čtení stavu vstupů je rovna výstupní frekvenci).

Složte si řídící systém z GVE jednotek podle vašich potřeb.

- Od jednoduchých stolních frézek až po 4-osá obráběcí centra s automatickou výměnou nástrojů.

- Modulární řídící systém 4 osých CNC frézek, vrtaček, plazmových nebo laserových řezacích strojů.

- Max. 12 os (4 osy pro hlavní pohyby stroje + až 8 os (2*4) ovládaných z SW PLC).

- Vstupy a výstupy lze rozšířit o dalších 48 vstupů a 24 výstupů (3x IO deska GVE67).

4 barevná schémata grafického prostředí.

- Přizpůsobte si prostředí podle svých preferencí.

- Barevná schémata lze libovolně upravit neboo vytvořit nové.

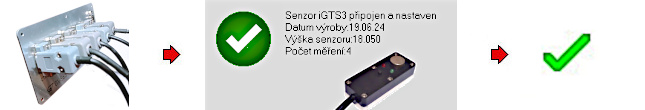

Automatická detekce a nastavení příslušenství.

- Příslušenstvý jako senzory nástroje, obrobkové sondy, StartStop box a potenciometry override posuvu a otáček jsou detekovány a nastaveny systéme automaticky pro okamžité použití. Stačí jen připojit.

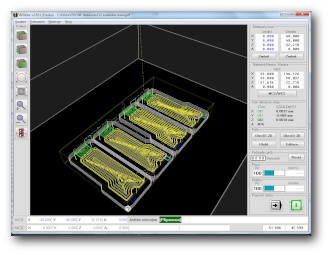

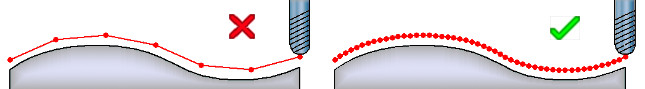

Obrábějte rychle 3D plochy s minimální odchylkou od modelu.

- Vysoká rychlost zpracování (až 3500 řádků G-kódů za sekundu v pohybu XYZ).

- Dopředné řízení rychlosti (Look ahead).

Měření referenčního bodu v ose Z pohyblivým senzorem.

- Zrychluje zmeření nového nástroje při ruční i automatické výměně.

- Po změření senzorem systém automaticky zapíše novou hodnotu referenčního bodu v ose Z.

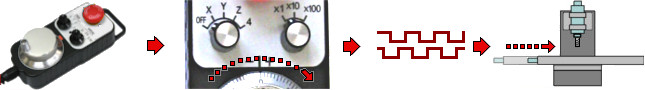

Zjednodušte si práci s ručním ovladačem MPG.

- Pro ruční obrábění a změření ref. bodu obrobku.

- Výběr osy a směru.

- Nastavení otáček vřetene z ovladače MPG.

Obrobková sonda výrazně usnadní změření referenčního bodu obrobku.

- Měření rohu, kruhového otvoru, kruhového nálitku nebo přímé najetí hrany sondou.

- Výběr os k měření a výchozí polohy.

- Automatické uložení do referenčního bodu.

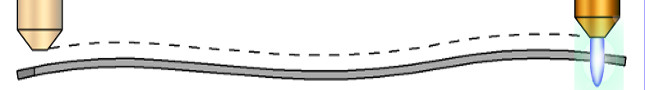

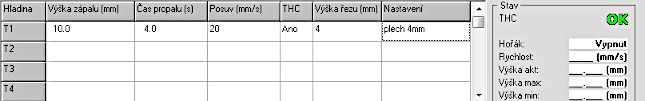

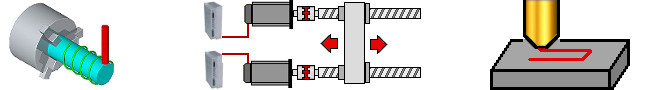

Řezejte plazmou/laserem s řízením konstantní výšky nad materiálem (THC).

- Automatické nalezení povrchu na začátku každého řezu.

- Funkce nezávislé osy Z pro regulaci konstantní výšky nad materiálem.

- Řízení 2-stavové (osa nahoru/dolů) nebo 3-stavové (osa nahoru/výška OK/osa dolů).

- Logika řízení zapnutí pro laser nebo plazmu.

- Panel pro správu režných parametrů a jejich profilů.

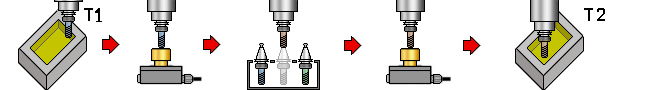

Měření a kontrolu nástrojů nechte na systému a pevném senzoru.

- Automatické měření délkových korekcí nástrojů.

- Kontrola zlomeného nástroje před vrácením do zásobníku.

- Měření korekce po vyzednutí ze zásobníku pro maximální přesnost.

- Vícenásobné měření a detekce chyby senzoru.

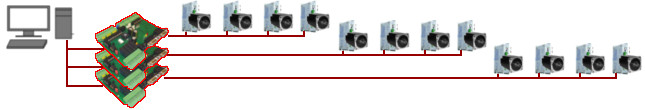

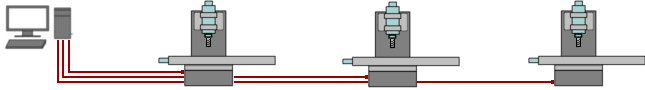

Ovládejte více strojů z jednoho PC.

- Řídící systém je možné spustit vícekrát pro různé stroje.

- Při spuštění z jedné instalace vyberte nastavení ve správci konfigurce.

Nastavitelné použití výstupu pro osy A.

- Rotační osa rovnoběžná s osou X pro 4-osé frézování.

- Závislá osa k jiné ose pro vícemotorové osy nebo k rychlosti pohybu pro synchronizaci laseru.

- Přesné řízení extrudéru pro nanášení lepidel nebo aplikaci zalévacích hmot.

Použití přímého odměřování pro souřadnicové vrtání.

- Přesné najetí na polohu podle pravítek přímého odměřování.

- Pro souřadnicové vrtání.

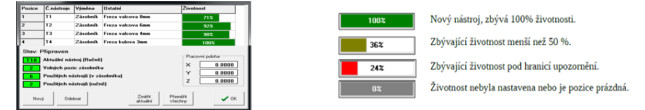

Správce nástrojů se stará o vaše nástroje v zásobníku.

- Kombinujte nástroje v zásobníku s ručně zakládanými nástroji.

- Určete referenční nástroj a nikdy nezmeříte referenční bod omylem jiným nástrojem.

- Nastavení životnosti nástrojů a pozice v zásobníku.

- Nastavení posuvu a otáček v procentech z NC/GDF souboru v definici nástroje.

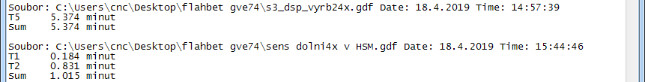

Procházejte historii obrábění.

- Systém ukládá historii obrábění do textového souboru Worktime.txt

- Do souboru se ukládá Cesta a název NC souboru.

- Použité nástroje v NC souboru, čas a datum spuštění.

- Celkový čas obrábění a časy jednotlivých nástrojů.

Sledujte využití stroje pomocí statistik systému

- Počet a čas všech výstupů (vřeteno, chlazení atd.)

- Ujeté vzdálenosti os.

- Historie referencí stroje.

- Historie použitých otáček vřetene.

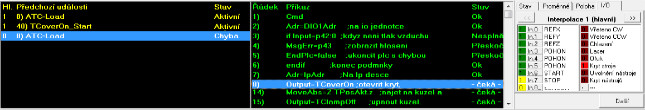

Rozšiřte možnosti vašeho CNC pomocí SW PLC

- Událostmi řízené PLC, 223 systémových a 64 uživatelských událostí.

- Programování pomocí jednoduchých příkazů.

- Použití podmínek, proměných, řízení běhu atd.

- Možnost krokování po příkazech a sledování stavu při ladění.